Tania produkcja części z włókna węglowego CFRP staje się faktem. Nowa metoda produkcji opracowana przez firmę Nissan, ma przyspieszyć produkcję i zmniejszyć koszty, a tym samym pozwolić na wykorzystanie tego materiału w samochodach masowych i popularnych.

Nie da się ukryć, że włókno węglowe stanowi obecnie prawdziwy rarytas na rynku samochodowych i spotkać je można tylko w topowych, głównie sportowych modelach auta za bardzo duże pieniądze. Nowa metoda produkcji części z włókna węglowego, opracowana przez inżynierów Nissana, ma spopularyzować ten materiał także wśród aut popularnych. Tym samym technologia, która powstała na użytek lotnictwa i kosmonautyki, trafi za jakiś czas do przeciętnego Kowalskiego.

Korzyści jakie daje włókno węglowe

Części samochodowe z tworzyw sztucznych wzmacnianych włóknem węglowym (CFRP) to kolejny krok w rozwoju motoryzacji. Lekki, a jednocześnie niezwykle wytrzymały kompozyt może być wykorzystywany teoretycznie w produkcji bardziej bezpiecznych samochodów, które będą zużywać mniej paliwa. Zastosowany w górnych partiach nadwozia może również wpłynąć na obniżenie środka ciężkości pojazdu, dzięki czemu poprawi się jego prowadzenie i przyjemność z jazdy. Tego typu konstrukcję miało testowane przez nas BMW M4. Problem polega na tym, że tego typu rozwiązanie można było zastosować w BMW bo koszt niemieckiego coupe to ok. 350 tysięcy złotych, przez co wdrożenie CFRP do niego jest relatywnie niedrogie.

Nissan chce natomiast wykorzystać nowy proces do masowej produkcji części z CFRP i wprowadzić kompozyt do znacznie tańszych modeli samochodów. Innowacyjna metoda ma pozwolić na skrócenie czasu potrzebnego na opracowanie komponentów nawet o połowę oraz skrócenie czasu cyklu formowania nawet o 80% w porównaniu z konwencjonalnymi metodami.

Tańsza metoda produkcji części z włókna węglowego

Mimo że korzyści płynące ze stosowania włókien węglowych są powszechnie znane w branży automotive, ich koszt jest wyższy w porównaniu z innymi materiałami, takimi jak stal. Obok trudności w formowaniu części z CFRP, to właśnie wysoki koszt stanowił przeszkodę w wykorzystaniu tego materiału do masowej produkcji komponentów dla przemysłu motoryzacyjnego.

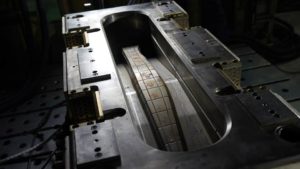

Nissan odmiennie podszedł do istniejącej metody produkcji formowania infuzyjnego pod ciśnieniem (CRTM). Dotychczasowa metoda polegała na formowaniu włókna węglowego do odpowiedniego kształtu i umieszczeniu go w formie przy zachowaniu wąskiej szczeliny między górną częścią formy a włóknami węglowymi. Żywica była następnie wtryskiwana na włókna i pozostawiana do utwardzenia.

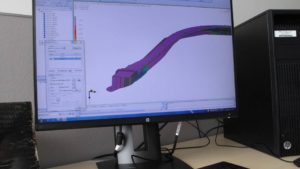

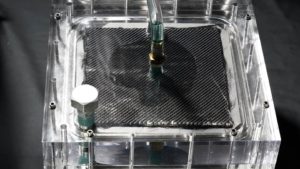

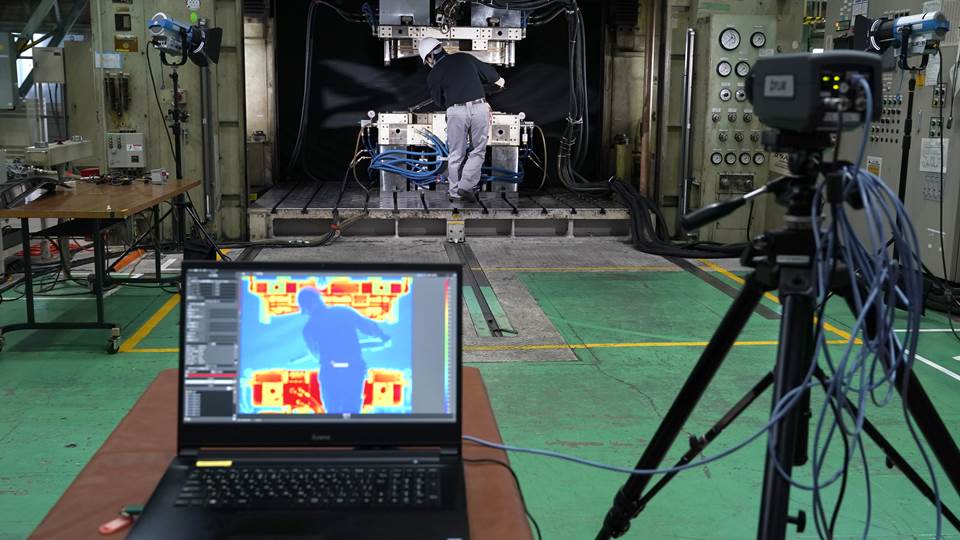

Inżynierowie Nissana opracowali metodę, która pozwala na precyzyjne modelowanie i symulację rozprowadzania żywicy na włóknach węglowych. Wizualizacja charakterystyki przepływu żywicy w formie była możliwa dzięki wykorzystaniu czujnika temperatury umieszczonego wewnątrz przezroczystej formy. Wynikiem udanego modelowania i symulacji procesów produkcyjnych jest możliwość uzyskania wysokiej jakości komponentów w znacznie krótszym czasie. Ma to jednocześnie przełożyć się na wyraźne zmniejszenie kosztów produkcji. Więcej na ten temat przekażemy Wam niebawem, gdy tylko Nissan pochwali się szerzej swoim patentetem.

Zobacz: Włókno węglowe – co to jest i jak powstaje?

Dodaj komentarz