Drukowanie 3D z metalu? Bosch inwestuje 6 mln euro w centrum druku 3D z metalu, wprowadzając seryjną produkcję zaawansowanych komponentów dla branży mobility. Nowoczesna technologia skraca czas produkcji, zwiększa precyzję i minimalizuje odpady, otwierając nowe możliwości w motoryzacji, energetyce i lotnictwie.

Bosch zainwestuje prawie 6 mln euro w centrum druku 3D z wykorzystaniem metalu. Firma jest pierwszym w Europie producentem rozwiązań z zakresu mobilności, który korzysta z tak zaawansowanego obiektu. W planach produkcji seryjnej znajdują się skomplikowane elementy, takie jak obudowy i bloki silników.

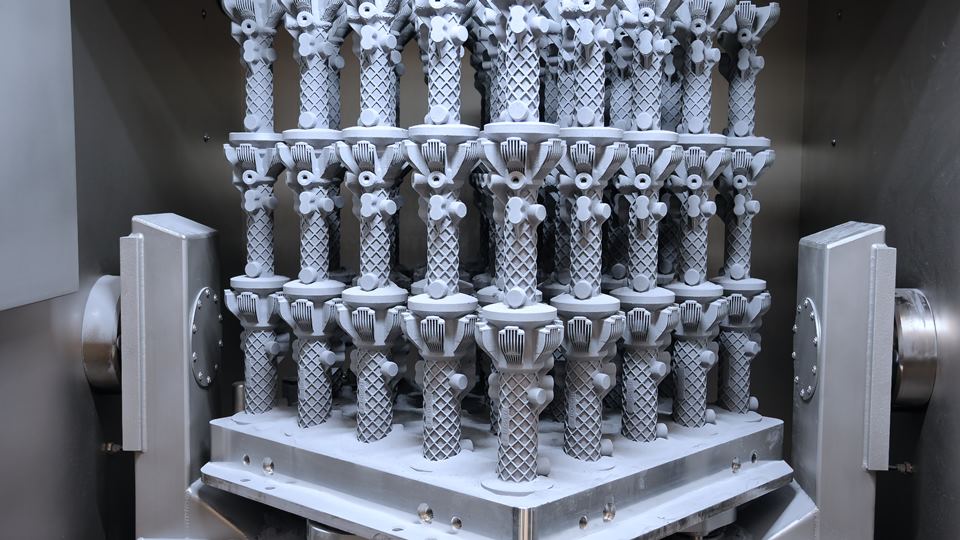

Drukarka 3D z metalu

Kluczowe dla Boscha czynniki w produkcji złożonych części metalowych to szybkość, precyzja, elastyczność i energooszczędność. Firma wykorzystuje je zarówno na potrzeby własne, jak i dostarcza klientom zewnętrznym. Wprowadzenie nowoczesnej drukarki 3D do metalu w zakładzie w Norymberdze dodatkowo umacnia jej pozycję wśród europejskich dostawców motoryzacyjnych. W ramach inwestycji o wartości niemal 6 mln euro Bosch rozbudował centrum i zakupił drukarkę Nikon SLM Solutions NXG XII 600. Według Klausa Mädera, członka zarządu sektora Bosch Mobility, inwestycja ta wspiera rozwój niemieckiego przemysłu i otwiera firmie drogę do zwiększenia sprzedaży. Nowa drukarka 3D pozwoli nie tylko skrócić cykl rozwojowy, ale także usprawni produkcję części metalowych, która w tradycyjnych procesach jest czasochłonna.

Nowoczesne technologie druku 3D pozwalają na wytwarzanie różnorodnych komponentów, od elementów do technologii wodorowych i obudów silników pojazdów elektrycznych po części osi elektrycznych oraz bloki silników wyścigowych. Zaawansowane możliwości techniczne nowego obiektu umożliwiają precyzyjne tworzenie skomplikowanych kształtów z metalicznego proszku, który jest topiony warstwa po warstwie za pomocą 12 laserów. Nowa drukarka działa nawet pięć razy szybciej niż wcześniejsze systemy, co pozwala na produkcję elementów o skomplikowanej geometrii, takich jak zakrzywione kanały wewnętrzne, niemożliwe do wykonania tradycyjnymi metodami.

Druk 3D sprawdza się tam, gdzie konwencjonalne technologie zawodzą, np. przy wierceniu w trudno dostępnych miejscach. Dzięki tej technologii produkcja odbywa się na żądanie, bez potrzeby stosowania dodatkowych narzędzi, co minimalizuje odpady surowcowe. Według przedstawicieli firmy druk 3D nie tylko zwiększa zrównoważony charakter produkcji, ale także pozwala elastycznie reagować na zmiany w wielkości partii i oferować kompleksowe rozwiązania z jednego źródła.

Blok silnika z drukarki 3D

Jednym z najlepszych przykładów możliwości druku 3D jest produkcja bloków silnika. Tradycyjnie od pierwszego projektu do seryjnej produkcji mogą minąć nawet trzy lata, a samo wykonanie formy odlewniczej zajmuje do 18 miesięcy. W technologii druku 3D ten etap zostaje pominięty – dane projektowe są przesyłane bezpośrednio do drukarki, co pozwala na wytworzenie gotowego bloku silnika w ciągu kilku dni. To znacząco skraca czas opracowywania produktu.

Przy pełnej wydajności zakład jest w stanie wyprodukować metalowe części o łącznej masie około 10 000 kg w mniej niż rok, z prędkością do 1 000 cm³ na godzinę. Bosch dąży do przyspieszenia procesów w porównaniu do tradycyjnych metod produkcji, aby szybciej wprowadzać nowe produkty na rynek. Obecnie tylko nieliczne firmy są w stanie produkować na skalę przemysłową w taki sposób. Bosch przesuwa granice możliwości, wprowadzając seryjną produkcję metalowych elementów w technologii druku 3D do branży mobility. Otwiera to zupełnie nowe perspektywy nie tylko w motoryzacji, ale również w energetyce i lotnictwie.

Zobacz: Tłoki do Porsche 911 GT2 RS tworzy drukarka 3D!

Mam wrażenie że bosch się już skonczyl