Porsche rozszerza gamę części, które drukuje do ich aut drukarka 3D. Nowy sposób tworzenia podzespołów ma swoje konkretne walory, która firma Porsche chce wykorzystywać i rozwiajać w przyszłości. Zaczęło się od drukowania części, które wyszły już z produkcji i od dawna nie ma do nich podzespołów. Teraz niemiecka marka pokazała, że drukarka 3D może też tworzyć części do zupełnie nowych i to bardzo zaawansowanych technicznie modeli Porsche.

Technologia druku 3D jest już stosowana w Porsche przy konstruowaniu prototypów, produkcji części zamiennych do klasycznych samochodów sportowych, a także w innych obszarach. We współpracy ze swoimi partnerami, firmami Mahle i Trumpf, producent sportowych aut ustanawia nowy kamień milowy w zastosowaniu procesów addytywnych przy produkcji tych elementów napędu, które są poddawane dużym obciążeniom. Po raz pierwszy tłoki do mocarnego silnika flagowej odmiany 911 – GT2 RS – są teraz wytwarzane z użyciem drukarki 3D.

Po co Porsche drukuje tłoki do 911 GT2 RS?

Druk 3D pozwala na wytwarzanie tłoków o strukturze zoptymalizowanej pod kątem działających na nie obciążeń. W rezultacie opracowane w ramach zaawansowanego projektu rozwojowego tłoki ważą o 10% mniej od kutych tłoków wytwarzanych seryjnie. Ponadto, w koronie mają zintegrowany zamknięty kanał chłodzący, którego nie można byłoby wyprodukować metodami konwencjonalnymi.

Zobacz: Najszybsze auto na Nurburgring – Porsche 911 GT2 RS

Frank Ickinger z działu rozwoju zaawansowanych napędów w Porsche twierdzi przy tym, że nowe, lżejsze tłoki pozwalają inżynierom na zwiększenie prędkości obrotowej silnika, zmniejszenie obciążenia temperaturowego tłoków i zoptymalizowanie procesu spalania. Umożliwia to osiągniecie z 700-konnego silnika biturbo nawet o 30 KM wyższej mocy przy jednoczesnej poprawie efektywności. A to już nie są przelewki jeśli weźmiemy pod uwagę fakt, że ten wysilony silnik ma pojemność zaledwie 3,8-litra.

Jak tworzy się części samochodowe w drukarce 3D?

Nie da się określić jednym zdaniem jak produkuje się części na drukarce 3D. Dlaczego? Bowiem jest wiele różnych technologii druku 3D. Wszystkie opierają się na produkcji elementów warstwa po warstwie, bez potrzeby wcześniejszego wytwarzania specjalnego narzędzia czy formy. W ten sposób da się stworzyć praktycznie dowolny kształt geometryczny. Drukarka może bazować na danych projektowych pobieranych wprost z komputera. Procesy wytwarzania przyrostowego są zatem idealne, gdy chodzi o produkcję konstrukcji zaprojektowanych i zoptymalizowanych przy pomocy sztucznej inteligencji (AI).

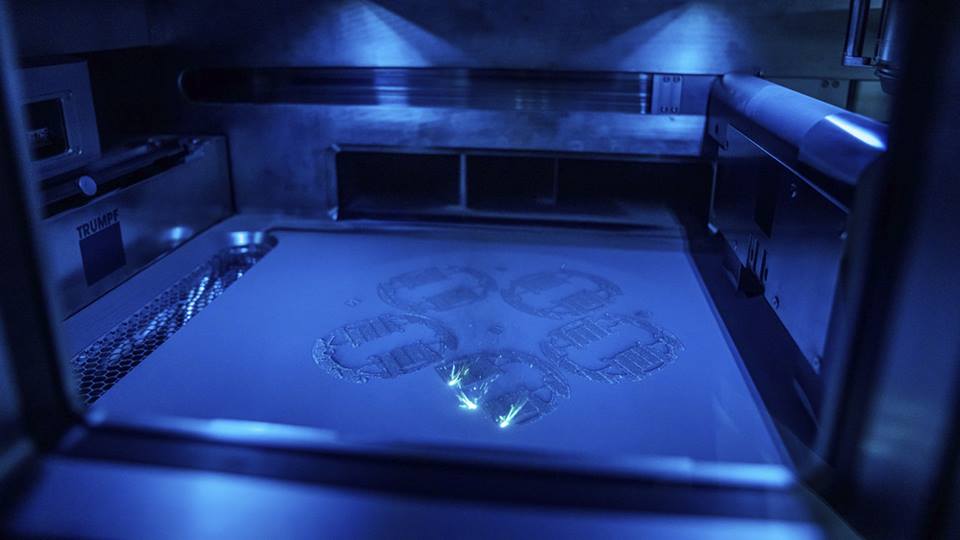

Tłoki do 911 GT2 RS zostały wyprodukowane z bardzo czystego proszku metalicznego, z wykorzystaniem laserowego łączenia metali (LMF – Laser Metal Fusion). Na czym to polega? Wiązka lasera podgrzewa i topi powierzchnię proszku odpowiadającą konturowi części. Porsche zainicjowało wspólny projekt razem ze swoimi firmami partnerskimi – Mahle i Trumpf. Jakość oraz wydajność komponentów sprawdzono przy użyciu techniki pomiarowej partnera projektu, firmy Zeiss.

Szerokie pole zastosowań i nowe potencjalne sposoby wykorzystania druku 3D w Porsche

Porsche korzysta już z wytwarzania przyrostowego w kilku obszarach. Na przykład od maja tego roku elementy produkowane metodą druku 3D znalazły zastosowanie przy produkcji w pełni kubełkowych foteli dla serii modelowych 911 i 718. Obicia ich siedzisk i oparć są częściowo wytwarzane przez drukarkę 3D. W przyszłości klienci będą mogli wybierać pomiędzy trzema poziomami twardości tapicerowania (twarda, średnia, miękka).

Z kolei oddział Porsche Classic wykorzystuje addytywne procesy do reprodukcji niedostępnych już części z tworzyw sztucznych, stali i stopów. Na przykład łapa sprzęgła do Porsche 959 pochodzi obecnie z drukarki 3D. Łącznie, w ramach addytywnych procesów wytwarza się aktualnie około 20 reprodukowanych części do klasycznych modeli Porsche. Technologia ta jest dla Porsche interesująca pod względem technicznym i ekonomicznym również w przypadku specjalnych oraz niewielkich serii, a także motorsportu. Druk 3D oferuje więc producentowi znaczny potencjał w zakresie innowacji produktowych i procesowych, które w następstwie pozwolą klientom korzystać z fascynujących, indywidualnych produktów.

Zobacz: Części zamienne wycofane z produkcji wydrukujesz na drukarce 3D!

Dodaj komentarz